МО, г.Красногорск,

ул.Ильинский тупик, д.9

ПН-ПТ с 8:00 до 18:00

СБ с 10:00 до 14:00

ТУ 1460-001-97983357-2012 Соединительные части к водопроводам сварные чугунные напорные

Настоящие технические условия разработаны ООО «СварЛитМаш». Технические условия распростраяяготся на сварные фасонные части из высокопрочного чугуна с шаровидным графитом (ВЧШГ), Ду 80-600 мм предназначенные для прокладки трубопроводов из чугунных труб с рабочим давлением 10 кгс/см2 (1 МПа) - 16 кгс/см2 (1,6 МПа). Сварные фасонные части из высокопрочного чугуна с шаровидным графитом (ВЧШГ) предназначены для использования в системах холодного и горячего хозяйственно-питьевого водоснабжения.

Примеры обозначения фасонных частей:

Тройник раструбный с соединением «Тайтон» с условным диаметром основного прохода 300 мм, условным диаметром отростка 100 мм и рабочим давлением 10 атм.

ТР 300х100, Ру=10 атм

фланцевый тройник с условным диаметром основного прохода 300 отростка 100 мм и рабочим давлением 16 атм.

ТФ ЗООх100, Ру=16 атм

Отвод раструбный с соединением «ВРС» условным диаметром 300, углом поворота 30 градусов и рабочим давлением 10 атм.

ОР 300 30 гр. ВРС, Ру=10 атм

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Сварные фасонные части из высокопрочного чугуна должны изготавливаться в соответствии с таблицей приложения Б и чертежами разработанными ООО «СварЛитМаш» (приложение В) на основе ГОСТ 5525.

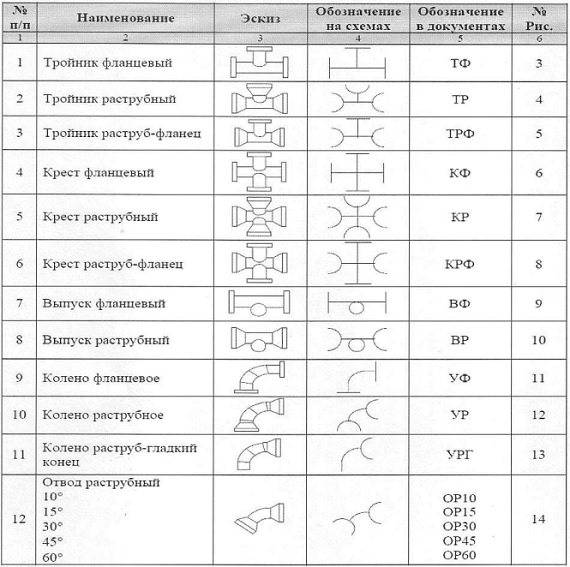

1.2. Раструбные фасонные части могут иметь различный тип соединения: «Тайтон» или «ВРС» (приложение В рис.В.1).

1.3. Фланцевые фасонные части могут изготавливаться как с приварными фланцами (приложение В рис.В.3 8, В.39), так и из чугунных фланцевых патрубков. При изготовлении фланцевых позиций допускается использование стальных плоских фланцев изготовленных по ГОСТ 12820, а также для обеспечения присоединительных размеров к затворам меж фланцевьм, стальных плоских фланцев с выступом (Рис.В. 39), внутренний диаметр которых соответствует ГОСТ 12821.

1.4. Контроль заготовок и материалов для фасонных частей осуществляется по геометрическим параметрам, внешнему виду, структуре и по документам о качестве завода-изготовителя на соответствие нормативной документации.

1.5. Сварные фасонные части должны изготавливаться из чугуна с шаровидным графитом, состав и свойства которого соответствуют ТУ 1461-037-50254094-2008 или ГОСТ Р ИСО 2531-2008

1.6. Изготовление фасонных частей из ВЧШГ и их термическая обработка должны осуществляться в соответствии с технологией сварки и термообработки, разработанной ООО «СварЛитМаш», по инструкции «РМВ-1 ».

1.7, При аргонодуговай сварке должен использоваться для защиты только аргон высшего сорта по ГОСТ 10157.

1.8, Сварные соединения должны иметь следующие механические свойства:

| Наименование показателей | Величина |

| Предел прочности, МПа (кгс/см2) | не менее 380 (38) |

| Твердость в околошовной зоне, НВ | не более 230 |

1.9. Сварные фасонные части должны выдерживать минимальное заводское испытательное давление в зависимости от диаметра:

- от Dу 80 до Dу 300 мм - 2,5 МПа (25,0 кгс/см2);

- от Dу 400 до Dу 600 мм - 1,6 МПа (16,0 кгс/см2);

1.10. На внутренних и наружных стенках фасонных частей допускаются дефекты, обусловленные способом производства заготовок и не влияющие на прочность и герметичность фасонных узлов при гидравлических испытаниях.

Примечания:

1. раковины в сверленых отверстиях и на рабочих поверхностях фланцев и раструбов в области уплотнения недопустимы.

2. Недопустимы трещины в стенках фасонных частей.

1.11. Торцы гладких концов фасонных частей, а также торцевые поверхности фланцев, должны быть перпендикулярны к осям приведённых соединительных частей. Оси отростков фасонных частей должны быть перпендикулярны к осям ствола фасонных частей. Отклонение от перпендикулярности торца гладкого конца, торцевых поверхностей фланцев и оси отростка к оси ствола соединительной фасонной части не должно превышать 0,5°

1.12. На наружную поверхность гладкого конца фитинга под соединение « ВРС» наплавляется кольцевой поясок согласно размерам, указанным на рисунке 1 и в таблице 1, приложение В.

1.13. Расположение болтовых отверстий на фланцах соединительных частей должно быть симметрично вертикальной и горизонтальной осям фланца и не располагаться на данных осях. Оси болтовых отверстий фланцев на противоположных концах соединительной части должны составлять одну прямую линию.

Допускаемые отклонения устанавливаются:

- по диаметру отверстий под болты во фланцах +1,0 мм;

- по расстоянию между центрами отверстий ± 0,5 мм;

- по толщине фланца ±1,0 мм;

- смещение центра окружности расположения центров болтовых отверстий относительно центра внутреннего диаметра фланца не должно превышать ±1,0 мм для Dу 80-150 мм, ±1,5 мм для Dу 200-500 мм, ±2,0 мм для Dу свыше 500 мм;

- несоосность болтовых отверстий фланцев на противоположных концах соединительной части должна быть не более 1,0 мм.

1.14, Овальность охватываемого конца соединительных частей должна быть:

- для Dу 80-200 мм в пределах допуска наружного диаметра;

- для Dу 250-б00 мм не превышать 1% наружного диаметра;

1.15. Наружная поверхность фасонных частей в соответствии с ИСО 8179-2 должна быть защищена битумным лаком или другим нетоксичным материалом, разрешённым в установленном порядке для применения в качестве наружных покрытий. Нанесённый на наружную поверхность труб материал не должен отслаиваться, иметь видимые невооружённым глазом трещины, быть липким, растворяться в воде, размягчаться при температуре до +600ºС.

1.16. По заказу потребителя на наружную поверхность фасонных частей может быть нанесено покрытие цинконаполненной краской (с содержанием цинка не менее 85%) согласно требованиям ИСО 8179-2 с последующим нанесением завершающего слоя битумного лака или другого нетоксичного материала, совместимых с цинковой краской. Средняя масса покрытия цинковой краской не должна быть меньше чем 150 г/м2, с минимальным значением по месту 130 г/м2. Также фасонные части могут изготавливаться из труб с уже нанесенным металлическим цинком с последующим покрытием мест сварки цинконаполненной краской.

1.17. Средняя толщина сухой плёнки завершающего покрытия должна составлять не менее 70 мкм, минимальное значение толщины, измеренное в любой точке трубы должно быть не менее 50 мкм.

1.18. На внутреннюю поверхность фасонных частей может наноситься цементно-песчаный слой в соответствии с ИСО 4179. Песок фракции 0,15-0,63 мм должен соответствовать ГОСТ 8736-93, портландцемент марки 500 - ГОСТ 10178.

1.19. Цементно-песчаное покрытие должно быть сплошным и иметь гладкую поверхность. Допускаются незначительные шероховатости, трещины и наплывы на поверхности внутреннего цементно-песчаного покрытия, обусловленные способом нанесения этого покрытия и не влияющие на эксплуатационные характеристики труб. Ширина раскрытия продольных и поперечных усадочных трещин должна быть не более 0,8 мм. Допускается ремонт повреждённьх при транспортировке или некачественных участков дементно-песчаного покрытия.

1.20. Толщина цементно-песчаного покрытия, наносимого на внутреннюю поверхность труб, должна соответствовать следующим характеристикам:

- оптимальная толщина покрытия (S1) зависит от диаметра изделия и должна соответствовать величинам, указанным в таблице 1 (Приложение В);

- минимальное среднее значение толщины покрытия должно быть не менее:

2,5 мм для Ду 100-300 мм;

4,5 мм для Ду 350-600 мм;

- минимальное значение толщины, измеренное в одной точке трубы, должна быть не менее:

1,5 мм для Ду 100-300 мм;

2,5 мм для Ду 350-600 мм;

Допускается уменьшение толщины цементно-песчаного покрытия менее 1,5 мм на расстоянии не более 50 мм от концов трубы.

1.21. Допускается нанесение на внутреннюю поверхность фасонных частей иного материала, разрешённого в установленном порядке, для применения в хозяйственно-питьевом водоснабжении. Разрешается использование материалов, имеющих гигиеническое заключение или сертификат соответствия со ссылкой на гигиеническое заключение для целевого использования материала.

1.22. Изготовитель поставляет:

а) фасонные части с внутренним цементными наружным битумным покрытием;

б) фасонные части с внутренним цементным и наружным цинковым и битумным покрытием;

в) фасонные части только с наружным битумным покрытием;

г) фасонные части только с наружным цинковым и битумным покрытием.

1.23. Раструбные соединительные части с соединением типа «Тайтон» поставляются потребителю в комплекте с резиновыми кольцами. Раструбные соединительные части с соединением типа «ВРС» поставляются потребителю в комплекте с резиновыми кольцами и стопорами.

1.24.Технические требования, размеры и массы резиновых колец, стопоров согласно ТУ производителей.

1.25. Каждая партия изделий должна быть снабжена сертификатом качества, в котором указываются:

а) полное наименование предприятия-изготовителя;

б) название и условный проход деталей;

в) количество деталей;

г) рабочее давление;

д) результаты гидравлических испытаний;

е) результаты визуально-измерительного контроля (ВИК);

ж) результат радиографического контроля сварных швов (по требованию заказчика)

з) идентификационный номер детали (по требованию заказчика).

1.26. Идентификационный номер должен наносится на фасонные части условным диаметром более 300 мм, а по требованию заказчика на любую деталь, методом гравировки на торцевую часть раструба для раструбных деталей или на торцевую часть фланца для фланцевых деталей. Идентификационный номер включает в себя товарный знак предприятия изготовителя (S), год изготовления детали, индивидуальный порядковым номер детали в соответствии с журналом регистрации.

Пример нанесения идентификационного номера: S 2012 - 0043

1.27. На каждой фасонной части краской должны быть указаны:

- условный проход ствола и отростка;

- год изготовления;

- номинальное давление для фланцев, МПа ( Р );

Пример маркировки:

ХРФ 150х300

Ру 10 Мпа

1.28.Сварные фасонные части из высокопрочного чугуна с шаровидным графитом (ВЧШГ) должны соответствовать Единым санитарно-эпидемиологическим и гигиеническим требованиям к товарам, подлежащим санитарно-эпидемиологическому надзору (контролю), требованиям настоящих технических условий, контрольным образцам-эталонам и изготавливаться по технологической документации, утвержденной в установленном порядке.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

2.1 Фасонные части взрывобезопасны, нетоксичны, электробезопасны и радиационнобезопасны. Специальных мер безопасности в течение всего срока службы фасонных частей не требуется.

2.2 При производстве фасонных частей должны соблюдаться требования безопасности и производственной санитарии согласно: СанПиН 2.2.2.1327, СанПиН 2.1.7.1322, СанПиН 2.1.5.980, ГН 2.61338, СанПиН 2.1.6.1032, СП 2.2.2.1327, ПБ-11-493 и ПБ-11-551.

2.3 Производственные помещения должны быть оборудованы первичными средствами пожаротушения в соответствии с ГОСТ 12.1.004 и ППБ 01.

2.4 При производстве фасонных частей выделяются вещества, предельнодопустимая концентрация (ПДК) которых в воздухе рабочей зоны и в атмосферном воздухе соответствует требованиям ГН 2.2.5.1313, ГН 2.2.5.1314 приведенным в таблице 1.

Таблица 1

| Наименование вещества | ПДК (мг/м3) в воздухе рабочей зоны | Гигиенический норматив ПДК (мг/м3) в атмосферном воздухе |

| Диоксид азота | 2,0 | 0,2 |

| Азон | 0,1 | 0,16 |

2.5 Производственные помещения должны быть оборудованы общей и местной приточновытяжной вентиляцией согласно ГОСТ 12.1.005.

2.6 Предельно допустимый уровень шума на рабочем месте не должен превышать 80 дБА согласно требованиям СН 2.2.4/2.1.8.562.

2.7 Лица, связанные с производством фасонных частей, должны быть обеспечены средствами индивидуальной защиты по ГОСТ 12.4.010 и ГОСТ 12.4.011.

2.8 Все работающие на производстве фасонных частей должны проходить специальное обучение в объеме выполняемых работ и в соответствии с требованиями ГОСТ 12.0.004, предварительный и периодический медосмотр в соответствии с приказом Минздрава и соцразвития № 83 от 16.08.2004 г. Не допускается труд подростков до 18 лет.

2.9 При испытании, хранении, транспортировке и эксплуатации фасонные части являются экологически безопасной продукцией.

2.10 Отходы производства фасонных частей следует использовать для переработки.

2.11 Основным материалом для производства фасонных частей являются трубы производства ОАО ЛМЗ Свободный Сокол» по ТУ 1461-037-50254094-2004, проволока присадочная св08Н50 по ГОСТ 2246.

2.12 Все поступающие материалы должны иметь сертификаты качества. В качестве покрытий для фасонных частей должны использоваться материалы, имеющие гигиенические сертификаты на контакт с питьевой водой, разрешенные Федеральной службой па надзору в сфере защиты прав потребителей и благополучия человека.

2.13 Состав материала и свойства уплотнительных резиновых колец регламентируются техническими условиями предприятия-изготовителя - ТУ 2531-067-50254094-2044, ТУ 405821-2003.

З. ПРАВИЛА ПРИЁМКИ

3.1. Фасонные части предъявляют к приемке индивидуально, каждое изделие.

3.2. Соединительные части подвергаются следующим видам контроля:

- визуальный контроль;

- измерительный контроль;

- механические испытания;

- гидравлическое испытание;

- радиографический контроль сварных швов (по требованию заказчика).

3.3. Осмотру, проверке размеров, а также гидравлическому испытанию должна быть подвергнута каждая фасонная часть.

3.4. Результаты гидравлических испытаний считаются удовлетворительными, если на поверхности изделия не обнаружено видимой протечки или вьпотевания.

3.5. Контроль качества цементного покрытия фасонной части осуществляется визуально.

3.6. Контроль толщины покрытия осуществляется для свеженанесенного раствора путем введения стального стержня. Измерения проводятся в 4-х точках, разделенными интервалами в 90º.

Толщина покрытия, измеренная в любой точке изделия не должна быть меньше значений, приведенных в п. 120.

3.7. Контроль механических свойств сварных соединений осуществляется по мере необходимости (желание заказчика, незначительные изменения в материалах или технологии) на специально изготовленных образцах, сваренных по технологии изготовления фасонных частей.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Осмотр поверхности на наличие свищей, трещин, раковин и качества покрытий производится путём визуального осмотра без применения увеличительны приборов. Свищи и трещины не допускаются. Допуск по раковинам и покрытиям осуществляется согласно требованиям настоящих ТУ 1468-001-97983357-2012, изложенным в пп. 1.10, 1.15, 1.16, 1.19.

4.2. Проверка размеров производится универсальным измерительным инструментом или шаблонами.

4.3. Фирма сварных швов должна отвечать требованиям ГОСТ 16037, приведенным в таблице 2:

Нормы допустимых поверхностных дефектов, выявляемых при визуальном контроле и измерении сварных соединений трубных элементов Ду = 80-600 мм из ВЧШГ или (ВЧШГ + сталь)

| Tип дефектa | Допустимый размер, мм | Максимально допустимое число дефектов по всему периметру шва |

| Трещины всех видов в шве и прилегающей зоне основного металла, незаваренные кратеры, свищи, прожоги, наплывы | Hе дoпycкaются | Hе дoпycкaются |

| Утяжкa в коpне швa (при дoпустимoсти ocмотра внутренней поверхности трубных элементов и изделий: сварные тройники, секторные колена, стыки труб с воротниковым штуцером) | Глубина (высота) 5% ST, но не более 1 мм | Суммарная протяженность дефектов не более 30% длины шва |

|

Подрез на наружной поверхности сварного соединения Примечание: Требование может быть изменено по результатам эксплуатационных испытаний |

Глубина 5% ST, но не более 0,5 мм | Суммарная протяженность дефектов не более 30% длины шва |

| Выпуклость (усиление) стыковых швов с плавным переходом к основному металлу | высота 1 - 0,5 мм | На весь периметр шва |

| Для стыковых швов внешней стороны секторных отводов (колен) | высота 1-2 мм | На весь периметр шва |

| Выпуклость (усиление) угловых швов с плавным переходом к основному металлу | высота 0,5-1 мм | На весь периметр шва |

| Проплавление корня шва в виде обратного валика на внутренней поверхности с плавным переходом к основному металлу | высота 1-0,5 мм | На весь периметр шва |

Примечание: ST - толщина стенки трубы в месте проточки

4.4.1. Механические свойства сварных соединений должны определяться в соответствии с требованиями ГОСТ 6996. Средние значения механических свойств сварных соединений после термической обработки приведены в пункте 1.8.

4.4.2. Испытание на твердость должно производиться по ГОСТ 9012. В околошовной зоне после отжига допускатеся повышение твердости до 257 НВ.

4.4.3. При получении неудовлетворительных результатов испытаний по пределу прочности производится повторное испытание удвоенного количества образцов, сваренных по той же технологии.

В случае отрицательных результатов при повторном испытании принимается решение руководителем предприятия о дальнейшем использовании продукции с учётом гидравлических испытаний.

4.4.4. Гидравлическому испытанию на плотность подвергается 100 % изделий. Слабое потение и появление отдельных капель при испытании не допускается. В этом случае давление снимается и производится исправление дефектов.

4.4.5. Радиографический контроль должен проводиться в соответствии со СНиП 3.05.04-85, ГОСТ 7512, ГОСТ 23055. Нормы допустимых дефектов приведены в табл. 3.

Таблица З

Нормы допустимых дефектов, выявленных радиографическим контролем в сварных соединениях изделий из ВЧШГ (ВЧШГ + сталь)

| Толщина стенки трубы, мм | Мин. фиксируемый размер включения, мм | Одиночные включения и скопления | Непровар в корне шва | ||||

| Допустимый максимальный размер, мм | Допустимая суммарная длина, мм | глубина, мм | суммарная длина | ||||

| включения | скопления | цепочки | |||||

| 5-8 | 0,4 | 1,5х8 | 12 | 15 | 15 | 0,8 | 1/3 внутр. периметра |

| 8-11 | 0,4 | 2х10 | 15 | 20 | 20 | 0,8 | 1/3 внутр. периметра |

| 11-14 | 0,4 | 2,5х12 | 20 | 25 | 25 | 0,8 | 1/3 внутр. периметра |

*) Глубину дефектов оценивают по имитаторам или эталонным снимкам

**) Для неповоротного стыка суммарная длина непровара не должны превышать 20% внутреннего периметра

5. ТРАНСПИРТИРИВАНИЕ И ХРАНЕНИЕ

5.1 Упаковка, транспортирование и хранение соединительных частей должны производиться в соответствии с требованиями ГОСТ 10692, ГОСТ 9.014

5.2 Транспортировка фасонных изделий должна производится в один слой в открытых или закрытых железнодорожных вагонах и автомашинах в соответствии с утвержденными в установленном порядке Правилами перевозок грузов соответствующими видами транспорта.

5.3 Хранение фасонных изделий с нанесенным цементо-песчаным покрытием должно осуществляться под навесом, без резкого перепада температур.

Приложение А

ПЕРЕЧЕНЬ ДОКУМЕНТОВ НА КОТОРЫЕ ДАНЫ ССЫЛКИ В ТУ

В настоящих технических условиях использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 «Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования»

ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда»

ГОСТ 12.1.004-91 «ССБТ. Пожарная безопасность. общие требования»

ГОСТ 12.1.005-88 «ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны»

ГОСТ 12.4.010-75 «ССБТ. Средства индивидуальной защиты. Рукавицы специальные»

ГОСТ 12.4.011-89 «ССБТ. Средства защиты работающих. Общие требования и классификация»

ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия»

ГОСТ Р ИСО 2531-2008 Трубы, фитинги, арматура и их соединения из чугуна с шаровидным графитом для водо- и газоснабжения.

ГОСТ 5525-88 Части соединительные чугунные, изготавливаемые литьем в песчаные формы для трубопроводов.

ГОСТ 6996-66 «Сварные соединения. Методы определения механических свойств»

ГОСТ 7512-82 «Контроль неразрушающий. Соединения сварные»

ГОСТ 8736-93 Песок для строительных работ. Технические условия.

ГОСТ 9012-59 Металлы. Методы испытаний. Измерение твердости па Бринелю.

ГОСТ 10157-73 Аргон газообразный и жидкий. Технические условия.

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия.

ГОСТ 10692-80 «Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение»

ГОСТ 12820-80 Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см кв.). Конструкция и размеры.

ГОСТ 12821-80 Фланцы стальные приварные встык на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см кв.). Конструкция и размеры.

ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры»

ГОСТ 23055-78 «Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля»

ТУ 1461-037-50254094-2008 «Трубы чугунные напорные высокопрочные».

ТУ 2531-067-50254094-2004 «Кольца резиновые уппотнительные для соединения чугунных труб типа «ТУТОN». Технические условия»

ТУ 405821-2003 «Манжеты резиновые уплотнительные для соединения чугунных труб типа «RJ». Технические условия»

ГН 2.2.5.1313 «Предельно допустимые концентрации (пдк) вредных веществ в воздухе рабочей зоны»

ГН 2.2.5.1314 «Ориентировочные безопасные уровни воздействия (ОБУВ) вредных веществ в воздухе рабочей зоны»

ЕН 545:02 Трубы, фасонные части, оснастка из ВЧШГ и их соединения для водопроводов.

ИСО 2531:98 Трубы, фитинги, арматура и их соединения из чугуна с шаровидным графитом для водо- и газоснабжения.

ИСО 4179:1985 Трубы и фитинги из ВЧШГ для напорных и безнапорных трубопроводов. Цементно-песчаное покрытие.

ИСО 8179-2:1995 Трубы из ВЧШГ. Внешнее покрытие на основе цинка. Нанесение краски обогащённой цинком и завершающего покрытия.

ПБ 11-493-02 «Общие правила безопасности для металлургических и коксохимических предприятий и производств»

ППБ 11-551-0З «Правила безопасности в литейном производстве»

СанПиН 01-03 «Правила пожарной безопасности а Российской Федерации»

СанПиН 2.1.4.1074-01 Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения.

СанПиН 2.1.5.980-00 «Водоотведение населенных мест, санитарная охрана водных объектов. Гигиенические требования к охране поверхностных вод»

СанПиН 2.1.6.1032-01 «Атмосферный воздух и воздух закрытых помещений, санитарная охрана воздуха гигиенические требования к обеспечению качества атмосферного воздуха населенных мест»

СанПиН 2.1.7.1322-03 «Почва. Очистка населенных мест, отходы производства и потребления, требования к размещению и потребления»

СН 2.2.4/2.1.8.562-96 «Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки»

СНиП 2.04.02-84 Водоснабжение. Наружные сети и сооружения.

СПиП 3.05.04-85 «Наружные сети и сооружения водоснабжения и канализации»

СНиП III-4-80 Техника безопасности в строительстве.

СП 2.2.2.1327-03 «Гигиенические требования к организации технологических процессов, производственному оборудованию и рабочему инструменту»

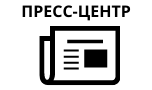

СОРТАМЕНТ

Наименования и обозначения фасонных частей устанавливаются следующие

Приложение В

Таблица 1

| Условный проход Dу | DH | S | S1 | l | b | l1 | Масса раструбной части | ||

| «Тайтон» | «VRS» | «Тайтон» | «VRS» | ||||||

| 100 | 118-2,8+1,0 | 6,0-1,0+1,0 | 3-1,5+2,0 | 91 | 8±2 | 88 | 135 | 4,3 | 6,9 |

| 150 | 170-2,9+1,0 | 6,0-1,0+1,0 | 3-1,5+2,0 | 101 | 8±2 | 94 | 150 | 7,1 | 10,7 |

| 200 | 222-3,0+1,0 | 6,3-1,0+1,2 | 3-1,5+2,0 | 106 | 9±2 | 100 | 160 | 10,3 | 16,8 |

| 250 | 274-3,1+1,0 | 6,8-1,1+1,3 | 3-1,5+3,0 | 106 | 9±2 | 105 | 165 | 14,2 | 23,2 |

| 300 | 326-3,3+1,0 | 7,2-1,0+1,0 | 3-1,5+3,0 | 106 | 9±2 | 110 | 170 | 18,9 | 29,6 |

| 400 | 429-3,5+1,0 | 8,1-1,0+1,7 | 5-2,0+3,5 | 110 | 29,5 | ||||

| 500 | 532-3,8+1,0 | 9,0-1,0+1,9 | 5-2,0+3,5 | 120 | 42,8 | ||||

| 600 | 635-4,0+1,0 | 9,9-1,0+2,1 | 5-2,0+3,5 | 120 | 59,3 | ||||

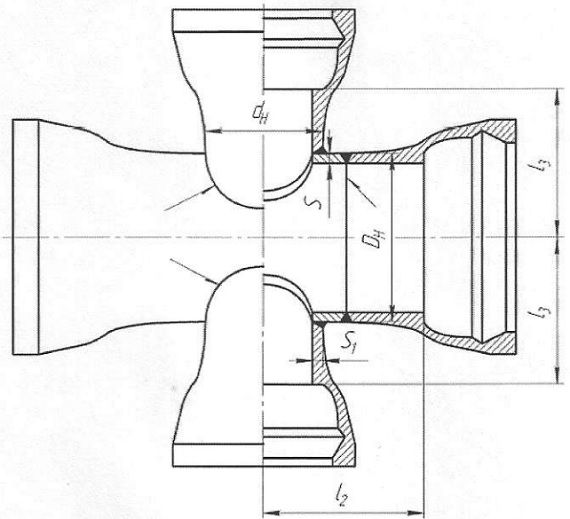

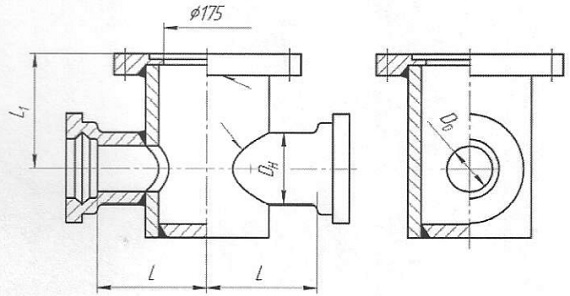

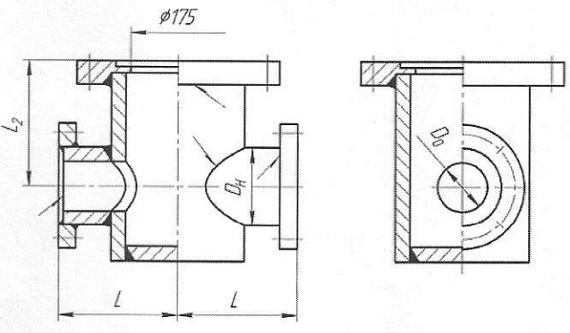

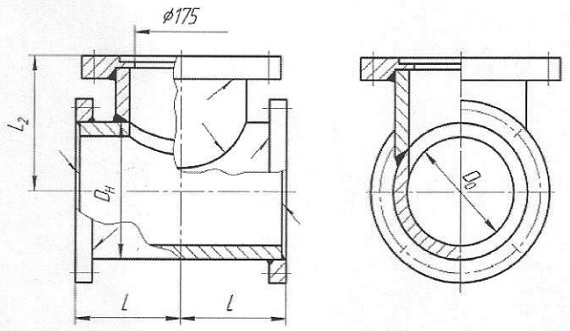

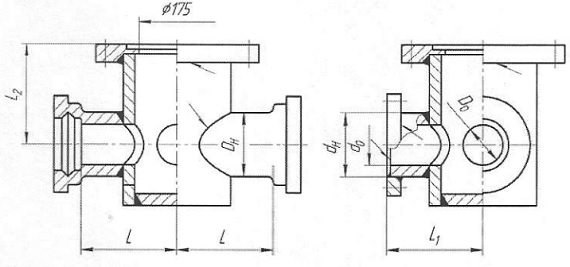

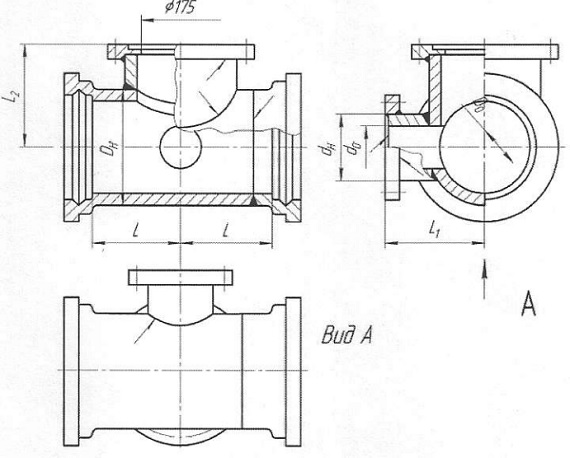

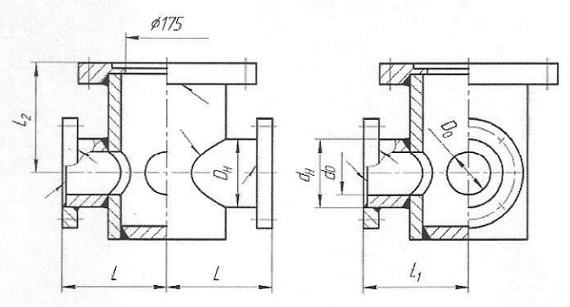

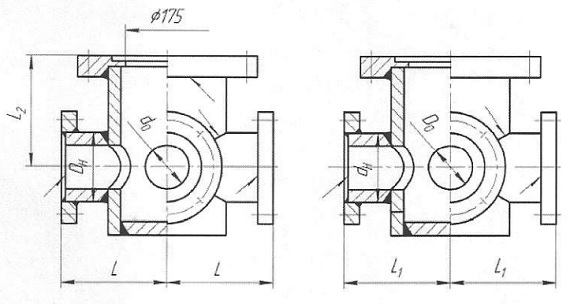

ТРОЙНИКИ

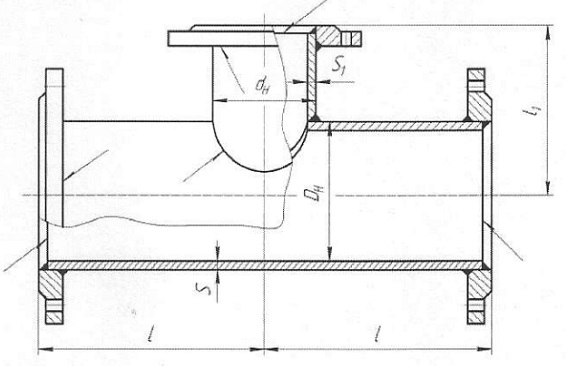

Pис B. 3 Tpoйник фланцевый

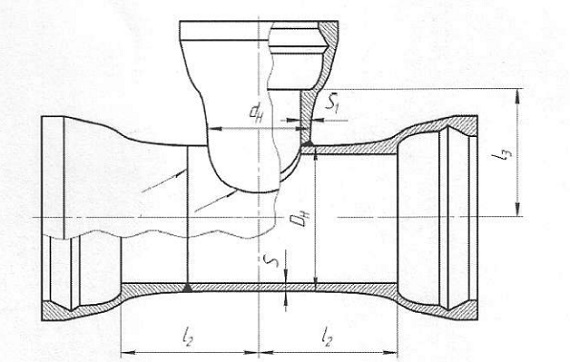

Pис B. 4 Tpoйник раструбный

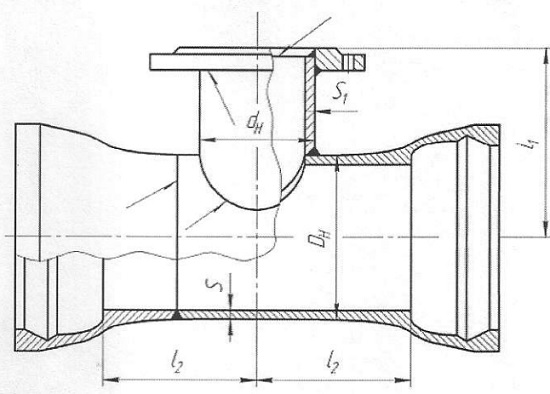

Рис В. 5 Тройник фланец-раструб

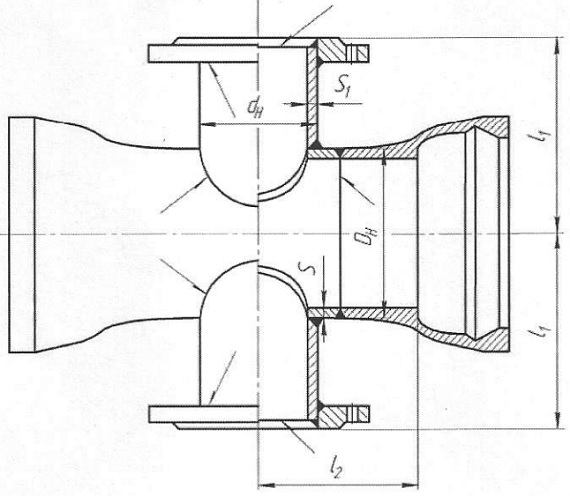

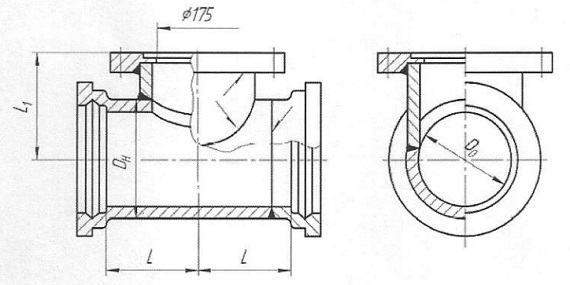

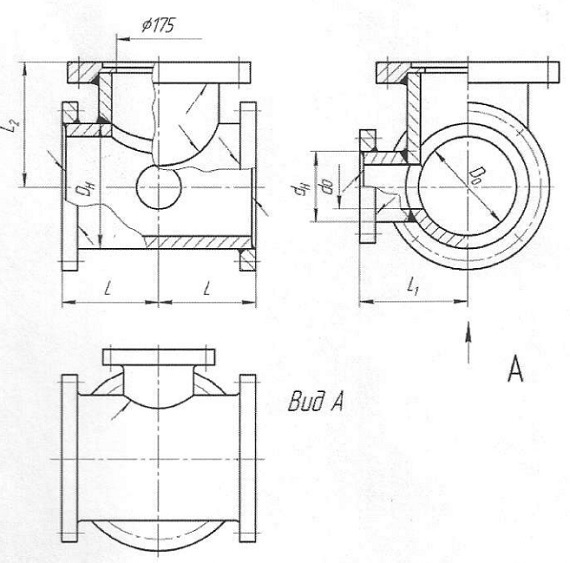

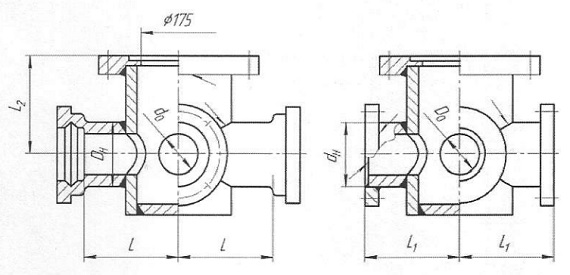

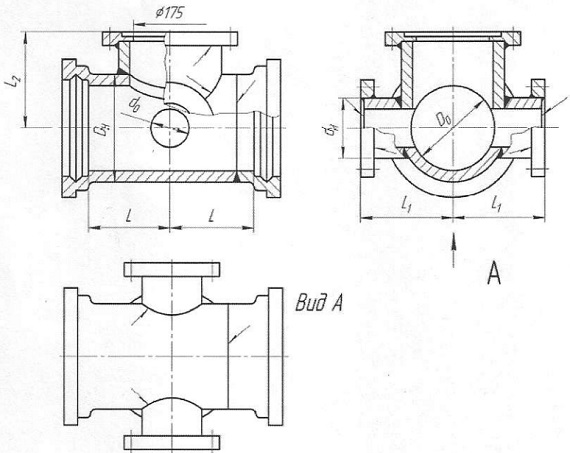

КРЕСТЫ

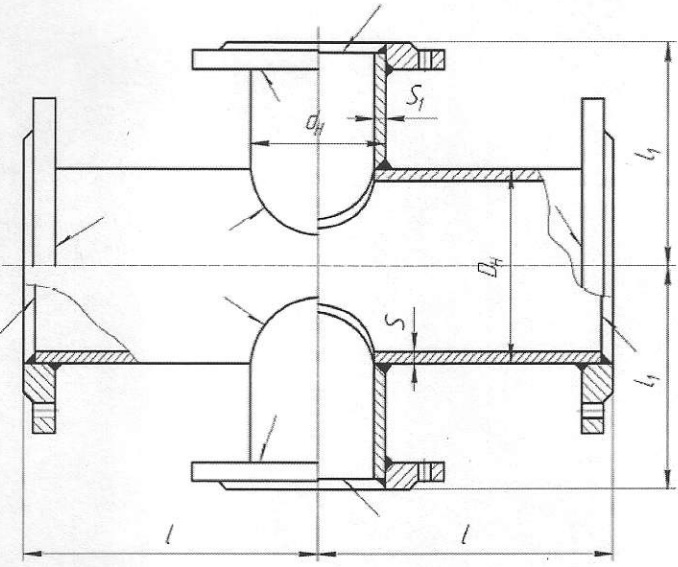

Рис В. 6 Крест фланцевый

Рис В. 7 Крест раструбный

Рис В. 8 Крест фланец-раструб

РАЗМЕРЫ ТРОЙНИКОВ И КРЕСТОВ

| Условный проход ствола Dу | Обозначение размеров | Условный проход отростка dу | Наружный диаметр ствола DH | Толщина стенки ствола S мм | ||||||||

| 80 | 100 | 150 | 200 | 250 | 300 | 400 | 500 | 600 | ||||

| 80 | dh | 98 | 98 | 6 | ||||||||

| l | 150 | |||||||||||

| l1 | 150 | |||||||||||

| l2 | 125 | |||||||||||

| l3 | 125 | |||||||||||

| S1 | 6 | |||||||||||

| 100 | dh | 98 | 118 | 118 | 6 | |||||||

| l | 200 | 200 | ||||||||||

| l1 | 175 | 200 | ||||||||||

| l2 | 125 | 150 | ||||||||||

| l3 | 125 | 150 | ||||||||||

| S1 | 6 | 6 | ||||||||||

| 150 | dh | 98 | 118 | 170 | 170 | 6 | ||||||

| l | 250 | 250 | 250 | |||||||||

| l1 | 200 | 200 | 250 | |||||||||

| l2 | 150 | 150 | 200 | |||||||||

| l3 | 150 | 150 | 200 | |||||||||

| S1 | 6 | 6 | 6 | |||||||||

| 200 | dh | 98 | 118 | 170 | 222 | 222 | 6,3 | |||||

| l | 300 | 300 | 300 | 300 | ||||||||

| l1 | 225 | 225 | 225 | 300 | ||||||||

| l2 | 150 | 200 | 200 | 250 | ||||||||

| l3 | 200 | 200 | 200 | 250 | ||||||||

| S1 | 6 | 6 | 6 | 6,3 | ||||||||

| 250 | dh | 98 | 118 | 170 | 222 | 274 | 274 | 6,8 | ||||

| l | 300 | 300 | 300 | 300 | 300 | |||||||

| l1 | 250 | 250 | 250 | 275 | 300 | |||||||

| l2 | 150 | 200 | 200 | 250 | 250 | |||||||

| l3 | 200 | 200 | 250 | 250 | 250 | |||||||

| S1 | 6 | 6 | 6 | 6,3 | 6,8 | |||||||

| 300 | dh | 98 | 118 | 170 | 222 | 274 | 326 | 326 | 7,2 | |||

| l | 300 | 300 | 300 | 300 | 300 | 300 | ||||||

| l1 | 275 | 275 | 275 | 300 | 300 | 300 | ||||||

| l2 | 150 | 200 | 200 | 250 | 250 | 300 | ||||||

| l3 | 250 | 250 | 250 | 250 | 250 | 300 | ||||||

| S1 | 6 | 6 | 6 | 6,3 | 6,8 | 7,2 | ||||||

| 400 | dh | 98 | 118 | 170 | 222 | 274 | 326 | 429 | 429 | 8,1 | ||

| l | 300 | 300 | 300 | 300 | 300 | 400 | 400 | |||||

| l1 | 325 | 325 | 325 | 350 | 350 | 350 | 400 | |||||

| l2 | 200 | 200 | 250 | 250 | 250 | 300 | 300 | |||||

| l3 | 300 | 300 | 300 | 300 | 300 | 300 | 300 | |||||

| S1 | 6 | 6 | 6 | 6,3 | 6,8 | 7,2 | 8,1 | |||||

| 500 | dh | 98 | 118 | 170 | 222 | 274 | 326 | 429 | 532 | 532 | 9 | |

| l | 300 | 300 | 300 | 300 | 400 | 400 | 400 | 500 | ||||

| l1 | 375 | 375 | 375 | 400 | 400 | 425 | 425 | 500 | ||||

| l2 | 200 | 200 | 250 | 250 | 250 | 300 | 400 | 400 | ||||

| l3 | 350 | 350 | 350 | 350 | 350 | 350 | 400 | 400 | ||||

| S1 | 6 | 6 | 6 | 6,3 | 6,8 | 7,2 | 8,1 | 9 | ||||

| 600 | dh | 98 | 118 | 170 | 222 | 274 | 326 | 429 | 532 | 636 | 636 | 9,9 |

| l | 300 | 300 | 300 | 300 | 400 | 400 | 400 | 500 | 550 | |||

| l1 | 430 | 430 | 450 | 450 | 450 | 475 | 475 | 500 | 550 | |||

| l2 | 250 | 250 | 250 | 250 | 300 | 300 | 400 | 400 | 450 | |||

| l3 | 400 | 400 | 400 | 400 | 400 | 400 | 450 | 450 | 450 | |||

| S1 | 6 | 6 | 6 | 6,3 | 6,8 | 7,2 | 8,1 | 9 | 9,9 | |||

МАССА ТРОЙНИКОВ И КРЕСТОВ

| Условный проход ствола Dy | Обозначение соединительной части | Условный проход отростка dy | ||||||||

| 80 | 100 | 150 | 200 | 250 | 300 | 400 | 500 | 600 | ||

| 80 | ТФ | 22 | ||||||||

| ТРФ | ||||||||||

| ТР | ||||||||||

| КФ | 29 | |||||||||

| КРФ | ||||||||||

| КР | ||||||||||

| 100 | ТФ | 22 | ||||||||

| ТРФ | 23 | |||||||||

| ТР | 23 | |||||||||

| КФ | 29 | |||||||||

| КРФ | 30 | |||||||||

| КР | 30 | |||||||||

| 150 | ТФ | 32 | 37 | |||||||

| ТРФ | 32 | 36 | ||||||||

| ТР | 24 | 36 | ||||||||

| КФ | 38 | 48 | ||||||||

| КРФ | 38 | 47 | ||||||||

| КР | 38 | 46 | ||||||||

| 200 | ТФ | 43 | 46 | 51 | ||||||

| ТРФ | 45 | 48 | 53 | |||||||

| ТР | 45 | 48 | 55 | |||||||

| КФ | 48 | 55 | 65 | |||||||

| КРФ | 51 | 58 | 67 | |||||||

| КР | 52 | 57 | 70 | |||||||

| 250 | ТФ | 58 | 61 | 64 | 71 | |||||

| ТРФ | 59 | 62 | 65 | 72 | ||||||

| ТР | 59 | 62 | 66 | 72 | ||||||

| КФ | 64 | 70 | 76 | 90 | ||||||

| КРФ | 64 | 71 | 77 | 91 | ||||||

| КР | 65 | 70 | 79 | 91 | ||||||

| 300 | ТФ | 67 | 70 | 73 | 78 | 81 | ||||

| ТРФ | 74 | 77 | 80 | 85 | 88 | |||||

| ТР | 74 | 77 | 81 | 86 | 92 | |||||

| КФ | 72 | 79 | 84 | 95 | 100 | |||||

| КРФ | 80 | 86 | 91 | 102 | 108 | |||||

| КР | 80 | 85 | 94 | 103 | 115 | |||||

| 400 | ТФ | 96 | 99 | 102 | 107 | 124 | 136 | |||

| ТРФ | 111 | 106 | 116 | 121 | 139 | 151 | ||||

| ТР | 111 | 114 | 118 | 122 | 142 | 158 | ||||

| КФ | 102 | 108 | 113 | 124 | 142 | 166 | ||||

| КРФ | 117 | 123 | 128 | 138 | 157 | 181 | ||||

| КР | 117 | 122 | 130 | 139 | 164 | 195 | ||||

| 500 | ТФ | 130 | 133 | 135 | 162 | 165 | 180 | 212 | ||

| ТРФ | 155 | 158 | 143 | 187 | 190 | 206 | 237 | |||

| ТР | 156 | 158 | 162 | 188 | 194 | 213 | 250 | |||

| КФ | 136 | 142 | 146 | 178 | 183 | 215 | 256 | |||

| КРФ | 161 | 167 | 172 | 203 | 209 | 241 | 281 | |||

| КР | 162 | 167 | 175 | 204 | 216 | 255 | 307 | |||

| 600 | ТФ | 170 | 173 | 175 | 208 | 211 | 218 | 258 | 289 | |

| ТРФ | 209 | 212 | 214 | 248 | 250 | 257 | 297 | 328 | ||

| ТР | 209 | 212 | 216 | 248 | 254 | 265 | 310 | 348 | ||

| КФ | 175 | 181 | 186 | 224 | 229 | 244 | 294 | 356 | ||

| КРФ | 215 | 221 | 225 | 263 | 268 | 283 | 334 | 395 | ||

| КР | 215 | 220 | 228 | 264 | 275 | 298 | 359 | 434 | ||

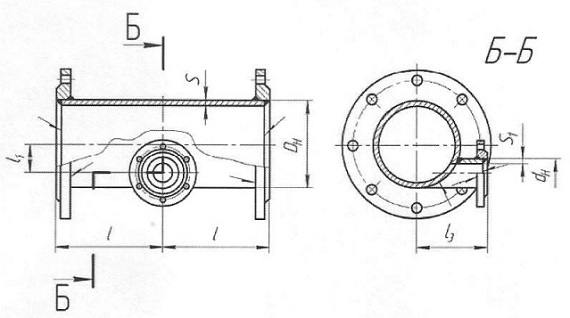

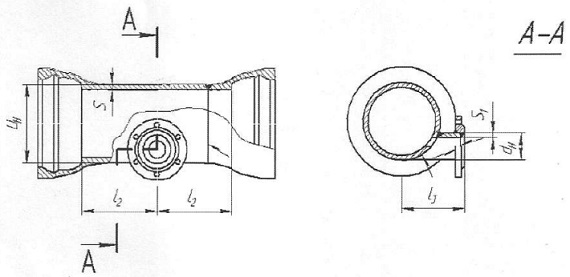

ВЫПУСКИ

Рис. В. 9 Выпуск фланцевый

Рис. В. 10 Выпуск раструбный

РАЗМЕРЫ И МАССА ВЫПУСКОВ

| Условный проход | Dн мм | dн мм | S мм | S1 мм | l мм | l1 мм | l2 мм | l3 мм | Масса выпусков | ||

| ствола Dy, мм | отростка dy, мм | ВФ кг | ФР кг | ||||||||

| 250 | 100 | 274 | 118 | 6,8 | 6 | 300 | 75 | 250 | 250 | 83,1 | 80,6 |

| 150 | 274 | 170 | 6,8 | 6 | 300 | 50 | 250 | 250 | 86,8 | 84,2 | |

| 200 | |||||||||||

| 300 | 100 | 326 | 118 | 7,2 | 6 | 300 | 100 | 250 | 275 | 101 | 103 |

| 150 | 326 | 170 | 7,2 | 6 | 300 | 75 | 250 | 275 | 104 | 107 | |

| 200 | |||||||||||

| 250 | |||||||||||

| 400 | 100 | 429 | 118 | 8,1 | 6 | 300 | 17 | 250 | 325 | 153 | 153 |

| 150 | 429 | 170 | 8,1 | 6 | 300 | 17 | 250 | 325 | 156 | 172 | |

| 200 | |||||||||||

| 250 | |||||||||||

| 300 | |||||||||||

| 500 | 100 | 532 | 118 | 9 | 6 | 500 | 201 | 400 | 375 | 264 | 276 |

| 150 | 532 | 170 | 9 | 6 | 500 | 175 | 400 | 425 | 267 | 301 | |

| 200 | |||||||||||

| 250 | |||||||||||

| 300 | |||||||||||

| 600 | 150 | 635 | 170 | 9,9 | 6 | 550 | 227 | 450 | 425 | 331 | 382 |

| 200 | 635 | 222 | 9,9 | 6,3 | 550 | 201 | 450 | 450 | 334 | 385 | |

| 250 | |||||||||||

| 300 | |||||||||||

КОЛЕНА

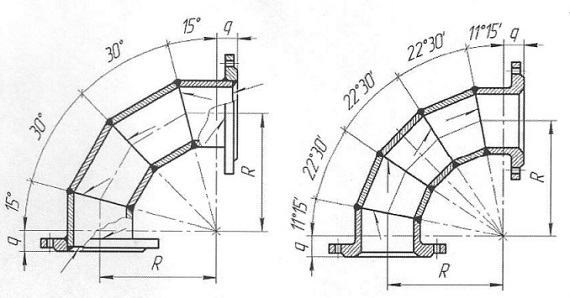

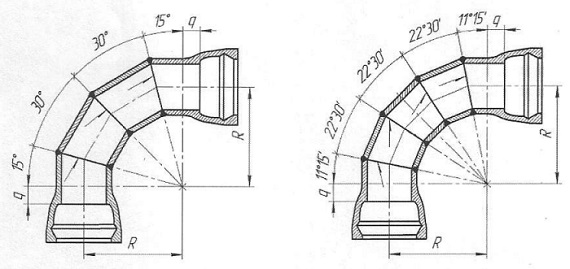

Рис. В. 11 Колено фланцевое:

а - Ду до 300 мм; б - Ду 400-600 мм

Рис. В. 12 Колено раструбное:

а - Ду до 300 мм; б - Ду 400-600 мм

Рис. В. 13 Колено раструб-гладкий конец:

а - Ду до 300 мм; б - Ду 400-600 мм

| Условный проход Dy | S | Dн | R | q | l1 | Масса колена, кг* | ||

| Уф | УР | УРГ | ||||||

| 80 | 6,0 | 98 | 120 | 30 | 230 | 12,2 | - | - |

| 100 | 6,0 | 118 | 160 | 40 | 240 | 14,7 | 15,4 | 14,1 |

| 150 | 6,0 | 170 | 210 | 40 | 240 | 26,8 | 26,2 | 23,5 |

| 200 | 6,3 | 222 | 260 | 40 | 240 | 36,8 | 39,7 | 35,7 |

| 250 | 6,8 | 275 | 260 | 40 | 240 | 53,1 | 61,4 | 47,9 |

| 300 | 7,2 | 326 | 260 | 40 | 240 | 66,7 | 74,6 | 63,9 |

| 400 | 8,1 | 429 | 350 | 50 | 250 | 175,4 | 146,4 | 133,3 |

| 500 | 9,0 | 532 | 450 | 50 | 250 | 198,2 | 226,4 | 203,4 |

| 600 | 9,9 | 635 | 490 | 60 | 360 | 312,6 | 355,7 | 326,5 |

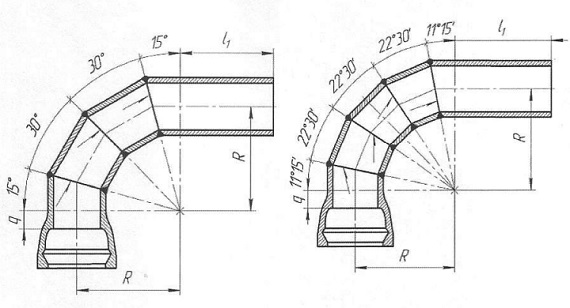

ОТВОДЫ

Рис. В. 14 Отвод раструбный

Рис. В. 15 Отвод раструб-гладкий конец

| Условный проход Dy | S, мм | Dн, мм | q, мм | l1, мм | Отвод 10º | Отвод 15º | Отвод 30º | Отвод 45º | Масса отвода, кг | |||||

| R | l | R | l | R | l | R | l | ОР | ОРГ | |||||

| 100 | 6,0 | 118 | 40 | 90 | 1440 | 126 | 960 | 127 | 480 | 129 | 320 | 132 | 15,2 | 11,2 |

| 150 | 6,0 | 170 | 40 | 95 | 1890 | 165 | 1260 | 166 | 630 | 169 | 420 | 174 | 26,3 | 19,7 |

| 200 | 6,3 | 222 | 40 | 100 | 2340 | 205 | 1560 | 206 | 780 | 209 | 520 | 215 | 39,3 | 29,9 |

| 250 | 6,8 | 274 | 40 | 105 | 2340 | 205 | 1560 | 206 | 780 | 209 | 520 | 215 | 53,4 | 40,6 |

| 300 | 7,2 | 326 | 40 | 110 | 2340 | 205 | 1560 | 206 | 780 | 209 | 520 | 215 | 68,8 | 52,3 |

| 400 | 8,1 | 429 | 50 | 115 | 3150 | 276 | 2100 | 277 | 1050 | 281 | 700 | 290 | 100,6 | 84,1 |

| 500 | 9,0 | 532 | 60 | 120 | 4050 | 354 | 2700 | 356 | 1350 | 362 | 900 | 373 | 195,5 | 155,6 |

| 600 | 9,9 | 635 | 60 | 120 | 4410 | 386 | 2940 | 288 | 1470 | 394 | 980 | 406 | 260,0 | 213,5 |

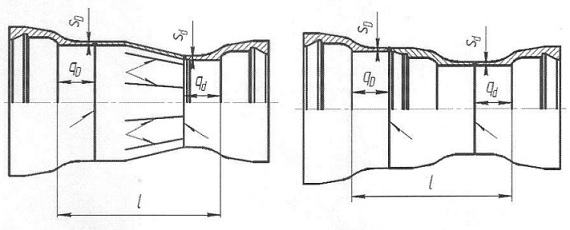

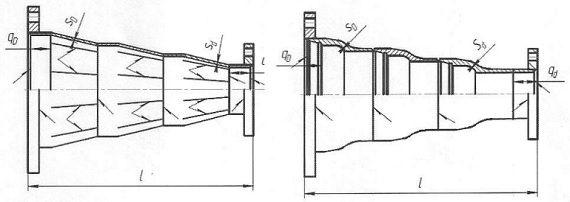

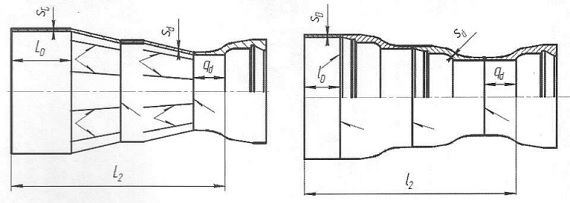

ПЕРЕХОДЫ

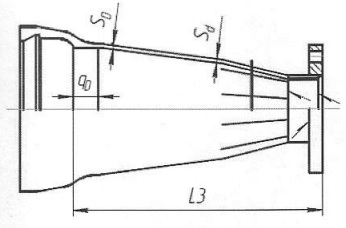

Рис. В. 16 Переход раструбный

Рис. В. 17 Переход фланцевый

Рис. В. 18 Переход раструб-гладкий конец

Рис. В. 19 Переход раструб-фланец

РАЗМЕРЫ ПЕРЕХОДОВ

Приложение В

| Dy, мм | Размеры | d | ||||||||

| 80 | 100 | 150 | 200 | 250 | 300 | 400 | 500 | 600 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 100 | L | 200 | ||||||||

| L1 | 200 | |||||||||

| L2 | 250 | |||||||||

| L3 | 200 | |||||||||

| 1500 | L | 300 | 250 | |||||||

| L1 | 300 | 250 | ||||||||

| L2 | 350 | 300 | ||||||||

| L3 | 250 | 250 | ||||||||

| 200 | L | 400 | 350 | 250 | ||||||

| L1 | 400 | 400 | 250 | |||||||

| L2 | 450 | 450 | 300 | |||||||

| L3 | 400 | 400 | 250 | |||||||

| 250 | L | 500 | 350 | 250 | ||||||

| L1 | 550 | 400 | 250 | |||||||

| L2 | 600 | 450 | 300 | |||||||

| L3 | 550 | 400 | 250 | |||||||

| 300 | L | 500 | 400 | 250 | ||||||

| L1 | 550 | 450 | 250 | |||||||

| L2 | 600 | 450 | 300 | |||||||

| L3 | 600 | 450 | 250 | |||||||

| 400 | L | 550 | 450 | 350 | ||||||

| L1 | 550 | 450 | 350 | |||||||

| L2 | 600 | 500 | 400 | |||||||

| L3 | 550 | 450 | 350 | |||||||

| 500 | L | 650 | 550 | 350 | ||||||

| L1 | 700 | 600 | 400 | |||||||

| L2 | 750 | 650 | 450 | |||||||

| L3 | 550 | 350 | ||||||||

| 600 | L | 750 | 550 | 450 | ||||||

| L1 | 800 | 600 | 500 | |||||||

| L2 | 850 | 650 | 500 | |||||||

| L3 | 750 | 550 | 450 | |||||||

МАССА ПЕРЕХОДОВ

| DY, мм | Обознач. перехода | dY, мм | ||||||||

| 80 | 100 | 150 | 200 | 250 | 300 | 400 | 500 | 600 | ||

| 100 | ХРФ | |||||||||

| ХФ | 13 | |||||||||

| ХРГ | ||||||||||

| ХР | ||||||||||

| 150 | ХРФ | 23,7 | 23,2 | |||||||

| ХФ | 20,3 | 19,9 | ||||||||

| ХРГ | 16,7 | |||||||||

| ХР | 25,3 | |||||||||

| 200 | ХРФ | 34,5 | 33,9 | 34,6 | ||||||

| ХФ | 30,2 | 29,6 | 30,3 | |||||||

| ХРГ | 25,1 | 26,6 | ||||||||

| ХР | 36 | 37,9 | ||||||||

| 250 | ХРФ | 48,1 | 48,9 | 48,8 | ||||||

| ХФ | 41 | 41,8 | 42,7 | |||||||

| ХРГ | 35 | 36,4 | 37 | |||||||

| ХР | 50,2 | 52,2 | 53,1 | |||||||

| 300 | ХРФ | 66 | 66,2 | 63,6 | ||||||

| ХФ | 54,6 | 54,8 | 52,2 | |||||||

| ХРГ | 48,5 | 49,4 | 49,1 | |||||||

| ХР | 69,3 | 70,5 | 70,7 | |||||||

| 400 | ХРФ | 112 | 109 | 104 | ||||||

| ХФ | 94,4 | 92,6 | 87,2 | |||||||

| ХРГ | 83 | 83,3 | 81,5 | |||||||

| ХР | 116 | 116 | 115 | |||||||

| 500 | ХРФ | 172 | 165 | 153 | 140 | |||||

| ХФ | 144 | 138 | 125 | 112 | ||||||

| ХРГ | 142 | 139 | 131 | 124 | ||||||

| ХР | 186 | 186 | 179 | 173 | ||||||

| 600 | ХРФ | 244 | 232 | 219 | 206 | |||||

| ХФ | 204 | 192 | 179 | 166 | ||||||

| ХРГ | 205 | 196 | 189 | 181 | ||||||

| ХР | 266 | 265 | 253 | 247 | ||||||

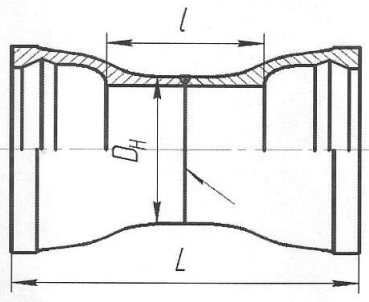

ДВОЙНОЙ РАСТРУБ

Рис. В. 20 Двойной раструб

| Условный проход D0 | Dн | l | L | Масса, кг |

| 80 | 98 | 90 | 270 | 9 |

| 100 | 118 | 90 | 270 | 11 |

| 150 | 170 | 90 | 270 | 18 |

| 200 | 222 | 90 | 300 | 26 |

| 250 | 274 | 90 | 300 | 37 |

| 300 | 325 | 100 | 320 | 48 |

| 400 | 429 | 130 | 350 | 64 |

| 500 | 532 | 140 | 380 | 111 |

| 600 | 635 | 140 | 380 | 153 |

ПАТРУБКИ

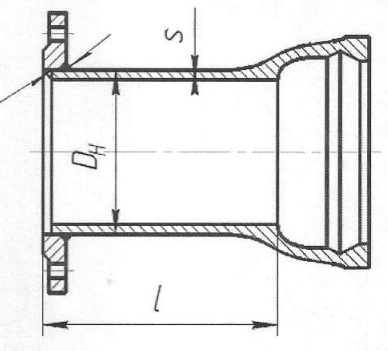

Рис. В. 21 Патрубок фланец-раструб

Рис. В. 22 Патрубок фланец-гладкий конец

| Условный проход ствола D0 | Dн | L | L1 | S | Масса, кг | |

| ПФР | ПФГ | |||||

| 100 | 118 | 100 | 350/1200 | 6,0 | 10,0 | 11,0/29,0 |

| 150 | 170 | 100 | 350/1200 | 6,0 | 17,0 | 16,0/36,0 |

| 200 | 222 | 100 | 350/1200 | 6,3 | 23,0 | 20,0/47,0 |

| 250 | 274 | 150 | 350/1200 | 6,8 | 32,0 | 31,1/64,0 |

| 300 | 326 | 150 | 400/1200 | 7,2 | 37,0 | 36,0/79,0 |

| 400 | 429 | 150 | 400/1200 | 8,1 | 59,0 | 58,0/117,1 |

| 500 | 532 | 150 | 450/1200 | 9,0 | 84,0 | 85,0/161,2 |

| 600 | 635 | 250 | 500/1200 | 9,9 | 114 | 119,1/212,6 |

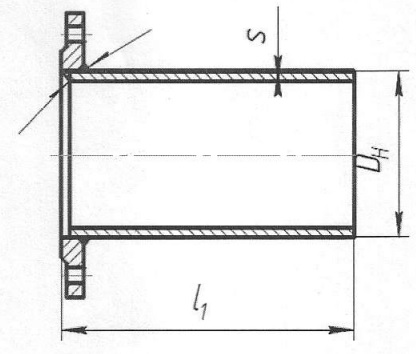

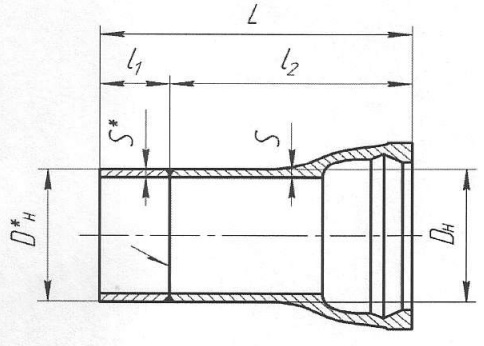

Рис. В. 23 Патрубок раструб-гладкий конец чугун-сталь

| Условный проход D0 | Dн, мм | D*н, мм | L, мм | S, мм | S*, мм |

Масса, кг ПРГ |

| 100 | 118 | 114 | 350 | 6,0 | 6 | 9 |

| 150 | 170 | 168 | 350 | 6,0 | 6 | 14 |

| 200 | 222 | 219 | 350 | 6,3 | 6 | 20 |

| 250 | 274 | 273 | 350 | 6,8 | 6 | 26 |

| 300 | 326 | 325 | 400 | 7,2 | 6 | 36 |

| 400 | 429 | 430 | 500 | 8,1 | 8 | 64 |

| 500 | 532 | 530 | 550 | 9,1 | 8 | 95 |

| 600 | 635 | 630 | 550 | 9,9 | 8 | 127 |

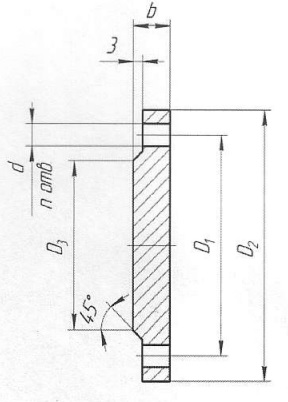

Рис. В. 24 Заглушка фланцевая

| Dy | D1 | D2 | D3 | b | d | n | Болты | Масса |

| 80 | 160 | 200 | 86 | 17 | 19 | 4 | M16 | 4,1 |

| 100 | 180 | 220 | 106 | 19 | 19 | 4 | М16 | 4,9 |

| 150 | 240 | 285 | 158 | 21 | 23 | 8 | М20 | 7,2 |

| 200 | 295 | 340 | 109 | 21 | 23 | 8 | М20 | 11,0 |

| 250 | 350 | 395 | 158 | 23 | 23 | 12 | М20 | 16,9 |

| 300 | 400 | 445 | 311 | 24 | 23 | 12 | М20 | 24,0 |

| 350 | 460 | 505 | 357 | 24 | 23 | 16 | М20 | 29,5 |

| 400 | 515 | 565 | 412 | 26 | 26 | 16 | М22 | 36,5 |

| 500 | 620 | 670 | 513 | 28 | 26 | 20 | М22 | 56,0 |

| 600 | 725 | 780 | 615 | 31 | 31 | 20 | М27 | 85,0 |

| 700 | 840 | 895 | 716 | 34 | 31 | 24 | М27 | 126,1 |

| 800 | 950 | 1015 | 818 | 37 | 34 | 24 | М30 | 193,0 |

| 900 | 1050 | 1115 | 919 | 40 | 34 | 28 | М30 | 291,0 |

| 1000 | 1160 | 1230 | 1020 | 43 | 37 | 28 | М33 | 437,3 |

ПОДСТАВКА ПОЖАРНАЯ ФЛАНЦЕВАЯ

Рис. В. 25 Подставка пожарная раструюная Ду до 150 мм

Рис. В. 26 Подставка пожарная раструюная Ду свыше 150 мм

| Условный проход ствола D0 | DH | L | L1 | S | Масса, кг |

| 100 | 118 | 200 | 225 | 6,0 | 39,9 |

| 150 | 170 | 200 | 250 | 6,0 | 48,6 |

| 200 | 222 | 250 | 275 | 6,3 | 59,3 |

| 250 | 274 | 250 | 300 | 6,8 | 74,1 |

| 300 | 326 | 250 | 325 | 7,2 | 90,7 |

| 400 | 430 | 250 | 380 | 8,1 | 118,6 |

| 500 | 532 | 250 | 430 | 9,0 | 179,4 |

| 600 | 635 | 250 | 480 | 9,9 | 238,1 |

ПОДСТАВКА ПОЖАРНАЯ ФЛАНЦЕВАЯ

Рис. В. 27 Подставка пожарная фланцевая Ду до 150 мм

Рис. В. 28 Подставка пожарная раструбная Ду свыше 150 мм

| Условный проход ствола D0 | DH | L | L2 | S | Масса, кг |

| 100 | 118 | 200 | 225 | 6,0 | 39,9 |

| 150 | 170 | 200 | 250 | 6,0 | 49,3 |

| 200 | 222 | 250 | 275 | 6,3 | 56,4 |

| 250 | 274 | 250 | 300 | 6,8 | 73,5 |

| 300 | 326 | 250 | 325 | 7,2 | 82,7 |

| 400 | 430 | 250 | 380 | 8,1 | 114,7 |

| 500 | 532 | 250 | 430 | 9,0 | 151,2 |

| 600 | 635 | 250 | 480 | 9,9 | 195,0 |

ТРОЙНИК РАСТРУБ-ФЛАНЕЦ С ПОЖАРНОЙ ПОДСТАВКОЙ

Рис. В. 29 Тройник раструб-фланец с пожарной подставкой Ду до 150 мм

Рис. В. 29 Тройник раструб-фланец с пожарной подставкой Ду свыше 150 мм

Приложение В

| D0 | d0 | DH | dH | S | S1 | L | L1 | L2 | Масса, кг |

| 100 | 100 | 118 | 118 | 6,0 | 6,0 | 200 | 200 | 225 | 45,7 |

| 150 | 100 | 170 | 118 | 6,0 | 6,0 | 200 | 200 | 250 | 54,4 |

| 150 | 150 | 170 | 170 | 6,0 | 6,0 | 250 | 250 | 250 | 58,5 |

| 200 | 100 | 222 | 118 | 6,3 | 6,0 | 225 | 225 | 275 | 65,1 |

| 200 | 150 | 222 | 170 | 6,3 | 6,0 | 225 | 225 | 275 | 69,2 |

| 200 | 200 | 222 | 222 | 6,3 | 6,3 | 300 | 300 | 275 | 74,4 |

| 250 | 100 | 222 | 118 | 6,8 | 6,0 | 300 | 250 | 300 | 79,9 |

| 250 | 150 | 274 | 170 | 6,8 | 6,0 | 300 | 275 | 300 | 83,9 |

| 250 | 200 | 274 | 222 | 6,8 | 6,3 | 300 | 300 | 300 | 87,0 |

| 250 | 250 | 274 | 274 | 6,8 | 6,8 | 300 | 300 | 325 | 95,0 |

| 300 | 100 | 326 | 118 | 7,2 | 6,0 | 300 | 275 | 325 | 96,4 |

| 300 | 150 | 326 | 170 | 7,2 | 6,0 | 300 | 275 | 325 | 100,3 |

| 300 | 200 | 326 | 222 | 7,2 | 6,3 | 300 | 300 | 325 | 103,3 |

| 300 | 250 | 326 | 274 | 7,2 | 6,8 | 300 | 300 | 325 | 109,5 |

| 300 | 300 | 326 | 326 | 7,2 | 7,2 | 300 | 300 | 325 | 112,3 |

| 400 | 100 | 430 | 118 | 8,1 | 6,0 | 300 | 325 | 380 | 124,4 |

| 400 | 150 | 430 | 170 | 8,1 | 6,0 | 300 | 325 | 380 | 127,1 |

| 400 | 200 | 430 | 222 | 8,1 | 6,3 | 300 | 350 | 380 | 131,1 |

| 400 | 250 | 430 | 274 | 8,1 | 6,8 | 300 | 350 | 380 | 136,9 |

| 400 | 300 | 430 | 326 | 8,1 | 7,2 | 400 | 350 | 380 | 156,0 |

| 400 | 400 | 430 | 430 | 8,1 | 8,1 | 400 | 400 | 380 | 169,0 |

| 500 | 100 | 532 | 118 | 9,0 | 6,0 | 300 | 375 | 430 | 185,2 |

| 500 | 150 | 532 | 170 | 9,0 | 6,0 | 300 | 375 | 430 | 188,9 |

| 500 | 200 | 532 | 222 | 9,0 | 6,3 | 300 | 400 | 430 | 204,3 |

| 500 | 250 | 532 | 274 | 9,0 | 6,8 | 400 | 400 | 430 | 221,0 |

| 500 | 300 | 532 | 326 | 9,0 | 7,2 | 400 | 425 | 430 | 224,2 |

| 500 | 400 | 532 | 430 | 9,0 | 8,1 | 400 | 425 | 430 | 241,6 |

| 500 | 500 | 532 | 532 | 9,0 | 9,0 | 500 | 500 | 430 | 276,0 |

| 600 | 100 | 636 | 118 | 9,9 | 6,0 | 300 | 430 | 480 | 243,8 |

| 600 | 150 | 636 | 170 | 9,9 | 6,0 | 300 | 430 | 480 | 247,6 |

| 600 | 200 | 636 | 222 | 9,9 | 6,3 | 300 | 450 | 480 | 250,2 |

| 600 | 250 | 636 | 274 | 9,9 | 6,8 | 400 | 450 | 480 | 287,0 |

| 600 | 300 | 636 | 326 | 9,9 | 7,2 | 400 | 475 | 480 | 289,7 |

| 600 | 400 | 636 | 430 | 9,9 | 8,1 | 400 | 475 | 480 | 297,8 |

| 600 | 500 | 636 | 532 | 9,9 | 9,0 | 500 | 500 | 480 | 341,5 |

| 600 | 600 | 636 | 636 | 9,9 | 9,9 | 550 | 550 | 480 | 375,4 |

ТРОЙНИК ФЛАНЦЕВЫЙ С ПОЖАРНОЙ ПОДСТАВКОЙ

Рис. В. 31 Тройник фланцевый с пожарной подставкой Ду до 150 мм

Рис. В. 32 Тройник фланцевый с пожарной подставкой Ду свыше 150 мм

Приложение В

| D0 | d0 | DH | dH | S | S1 | L | L1 | L2 | Масса, кг |

| 100 | 100 | 188 | 118 | 6,0 | 6,0 | 200 | 200 | 225 | 45,1 |

| 150 | 100 | 170 | 118 | 6,0 | 6,0 | 250 | 200 | 250 | 55,1 |

|

150 |

150 | 170 | 170 | 6,0 | 6,0 | 250 | 250 | 250 | 59,2 |

| 200 | 100 | 222 | 118 | 6,3 | 6,0 | 300 | 225 | 275 | 62,2 |

| 200 | 150 | 222 | 170 | 6,3 | 6,0 | 300 | 225 | 275 | 66,4 |

| 200 | 200 | 222 | 222 | 6,3 | 6,3 | 300 | 300 | 275 | 71,6 |

| 250 | 100 | 222 | 118 | 6,8 | 6,0 | 300 | 250 | 300 | 79,2 |

| 250 | 150 | 274 | 170 | 6,8 | 6,0 | 300 | 275 | 300 | 83,2 |

| 250 | 200 | 274 | 222 | 6,8 | 6,3 | 300 | 300 | 300 | 86,3 |

| 250 | 250 | 274 | 274 | 6,8 | 6,8 | 300 | 300 | 325 | 94,3 |

| 300 | 100 | 326 | 118 | 7,2 | 6,0 | 300 | 275 | 325 | 88,4 |

| 300 | 150 | 326 | 170 | 7,2 | 6,0 | 300 | 275 | 325 | 92,4 |

| 300 | 200 | 326 | 222 | 7,2 | 6,3 | 300 | 300 | 325 | 95,4 |

| 300 | 250 | 326 | 274 | 7,2 | 6,8 | 300 | 300 | 325 | 101,6 |

| 300 | 300 | 326 | 326 | 7,2 | 7,2 | 300 | 300 | 325 | 104,4 |

| 400 | 100 | 430 | 118 | 8,1 | 6,0 | 300 | 325 | 380 | 120,6 |

| 400 | 150 | 430 | 170 | 8,1 | 6,0 | 300 | 325 | 380 | 124,4 |

| 400 | 200 | 430 | 222 | 8,1 | 6,3 | 300 | 350 | 380 | 127,2 |

| 400 | 250 | 430 | 274 | 8,1 | 6,8 | 300 | 350 | 380 | 133,0 |

| 400 | 300 | 430 | 326 | 8,1 | 7,2 | 400 | 350 | 380 | 152,1 |

| 400 | 400 | 430 | 430 | 8,1 | 8,1 | 400 | 400 | 380 | 165,1 |

| 500 | 100 | 532 | 118 | 9,0 | 6,0 | 300 | 375 | 430 | 157,0 |

| 500 | 150 | 532 | 170 | 9,0 | 6,0 | 300 | 375 | 430 | 160,8 |

| 500 | 200 | 532 | 222 | 9,0 | 6,3 | 300 | 400 | 430 | 163,6 |

| 500 | 250 | 532 | 274 | 9,0 | 6,8 | 400 | 400 | 430 | 192,9 |

| 500 | 300 | 532 | 326 | 9,0 | 7,2 | 400 | 425 | 430 | 196,0 |

| 500 | 400 | 532 | 430 | 9,0 | 8,1 | 400 | 425 | 430 | 213,4 |

| 500 | 500 | 532 | 532 | 9,0 | 9,0 | 500 | 500 | 430 | 247,8 |

| 600 | 100 | 636 | 118 | 9,9 | 6,0 | 300 | 430 | 480 | 200,7 |

| 600 | 150 | 636 | 170 | 9,9 | 6,0 | 300 | 430 | 480 | 204,4 |

| 600 | 200 | 636 | 222 | 9,9 | 6,3 | 300 | 450 | 480 | 207,0 |

| 600 | 250 | 636 | 274 | 9,9 | 6,8 | 400 | 450 | 480 | 243,9 |

| 600 | 300 | 636 | 326 | 9,9 | 7,2 | 400 | 475 | 480 | 246,6 |

| 600 | 400 | 636 | 430 | 9,9 | 8,1 | 400 | 475 | 480 | 254,7 |

| 600 | 500 | 636 | 532 | 9,9 | 9,0 | 500 | 500 | 480 | 298,4 |

| 600 | 600 | 636 | 636 | 9,9 | 9,9 | 550 | 550 | 480 | 332,2 |

КРЕСТ ФЛАНЕЦ-РАСТРУБ С ПОЖАРНОЙ ПОДСТАВКОЙ

Рис. В. 33 Крест раструб-фланец с пожарной подставкой Ду до 150 мм

Рис. В. 34 Крест раструб-фланец с пожарной подставкой Ду свыше 150 мм

Приложение В

| D0 | d0 | DH | dH | S | S1 | L | L1 | L2 | Масса, кг |

| 100 | 100 | 118 | 118 | 6,0 | 6,0 | 200 | 200 | 225 | 50,8 |

| 150 | 100 | 170 | 118 | 6,0 | 6,0 | 250 | 200 | 250 | 60,2 |

| 150 | 150 | 170 | 170 | 6,0 | 6,0 | 250 | 250 | 250 | 68,5 |

| 200 | 100 | 222 | 118 | 6,3 | 6,0 | 300 | 225 | 275 | 70,9 |

| 200 | 150 | 222 | 170 | 6,3 | 6,0 | 300 | 225 | 275 | 62,8 |

| 200 | 200 | 222 | 222 | 6,3 | 6,3 | 300 | 300 | 275 | 89,6 |

| 250 | 100 | 222 | 118 | 6,8 | 6,0 | 300 | 250 | 300 | 85,6 |

| 250 | 150 | 274 | 170 | 6,8 | 6,0 | 300 | 270 | 300 | 93,3 |

| 250 | 200 | 274 | 222 | 6,8 | 6,3 | 300 | 300 | 300 | 99,9 |

| 250 | 250 | 274 | 274 | 6,8 | 6,8 | 300 | 300 | 325 | 115,8 |

| 300 | 100 | 326 | 118 | 7,2 | 6,0 | 300 | 275 | 325 | 102,0 |

| 300 | 150 | 326 | 170 | 7,2 | 6,0 | 300 | 275 | 325 | 109,6 |

| 300 | 200 | 326 | 222 | 7,2 | 6,3 | 300 | 300 | 325 | 115,9 |

| 300 | 250 | 326 | 274 | 7,2 | 6,8 | 300 | 300 | 325 | 128,3 |

| 300 | 300 | 326 | 326 | 7,2 | 7,2 | 300 | 300 | 325 | 134,0 |

| 400 | 100 | 430 | 118 | 8,1 | 6,0 | 300 | 325 | 380 | 130,3 |

| 400 | 150 | 430 | 170 | 8,1 | 6,0 | 300 | 325 | 380 | 138,0 |

| 400 | 200 | 430 | 222 | 8,1 | 6,3 | 300 | 350 | 380 | 143,6 |

| 400 | 250 | 430 | 274 | 8,1 | 6,8 | 300 | 350 | 380 | 155,2 |

| 400 | 300 | 430 | 326 | 8,1 | 7,2 | 400 | 350 | 380 | 176,0 |

| 400 | 400 | 430 | 430 | 8,1 | 8,1 | 400 | 400 | 380 | 202,0 |

| 500 | 100 | 532 | 118 | 9,0 | 6,0 | 300 | 375 | 430 | 191,0 |

| 500 | 150 | 532 | 170 | 9,0 | 6,0 | 300 | 375 | 430 | 198,5 |

| 500 | 200 | 532 | 222 | 9,0 | 6,3 | 300 | 400 | 430 | 204,1 |

| 500 | 250 | 532 | 274 | 9,0 | 6,8 | 400 | 400 | 430 | 238,6 |

| 500 | 300 | 532 | 326 | 9,0 | 7,2 | 400 | 425 | 430 | 244,9 |

| 500 | 400 | 532 | 430 | 9,0 | 8,1 | 400 | 425 | 430 | 274,5 |

| 500 | 500 | 532 | 532 | 9,0 | 9,0 | 500 | 500 | 430 | 324,5 |

| 600 | 100 | 636 | 118 | 9,9 | 6,0 | 300 | 430 | 480 | 249,8 |

| 600 | 150 | 636 | 170 | 9,9 | 6,0 | 300 | 430 | 480 | 257,0 |

| 600 | 200 | 636 | 222 | 9,9 | 6,3 | 300 | 450 | 480 | 262,2 |

| 600 | 250 | 636 | 274 | 9,9 | 6,8 | 400 | 450 | 480 | 304,3 |

| 600 | 300 | 636 | 326 | 9,9 | 7,2 | 400 | 475 | 480 | 309,7 |

| 600 | 400 | 636 | 430 | 9,9 | 8,1 | 400 | 475 | 480 | 325,9 |

| 600 | 500 | 636 | 532 | 9,9 | 9,0 | 500 | 450 | 480 | 381,6 |

| 600 | 600 | 636 | 636 | 9,9 | 9,9 | 550 | 550 | 480 | 449,4 |

КРЕСТ ФЛАНЦЕВЫЙ С ПОЖАРНОЙ ПОДСТАВКОЙ

Рис. В. 35 Крест фланцевый с пожарной подставкой Ду до 150 мм

Рис. В. 36 Крест фланцевый с пожарной подставкой Ду свыше 150 мм

Приложение В

| D0 | d0 | DH | dH | S | S1 | L | L1 | L2 | Масса, кг |

| 100 | 100 | 118 | 118 | 6,0 | 6,0 | 200 | 200 | 225 | 58,9 |

| 150 | 100 | 170 | 170 | 6,0 | 6,0 | 250 | 200 | 250 | 67,4 |

| 150 | 150 | 170 | 170 | 6,0 | 6,0 | 250 | 250 | 250 | 75,2 |

| 200 | 100 | 222 | 222 | 6,3 | 6,0 | 300 | 225 | 275 | 68,0 |

| 200 | 150 | 222 | 222 | 6,3 | 6,0 | 300 | 225 | 275 | 76,3 |

| 200 | 200 | 222 | 222 | 6,3 | 6,0 | 300 | 300 | 275 | 86,8 |

| 250 | 100 | 222 | 222 | 6,8 | 6,0 | 300 | 250 | 300 | 85,0 |

| 250 | 150 | 274 | 274 | 6,8 | 6,0 | 300 | 275 | 300 | 93,0 |

| 250 | 200 | 274 | 274 | 6,8 | 6,3 | 300 | 300 | 300 | 99,2 |

| 250 | 250 | 274 | 274 | 6,8 | 6,8 | 300 | 300 | 325 | 115,2 |

| 300 | 100 | 326 | 326 | 7,2 | 6,0 | 300 | 275 | 325 | 93,3 |

| 300 | 150 | 326 | 326 | 7,2 | 6,0 | 300 | 275 | 325 | 102,1 |

| 300 | 200 | 326 | 326 | 7,2 | 6,3 | 300 | 300 | 325 | 108,0 |

| 300 | 250 | 326 | 326 | 7,2 | 6,8 | 300 | 300 | 325 | 120,4 |

| 300 | 300 | 326 | 326 | 7,2 | 7,2 | 300 | 300 | 325 | 126,1 |

| 400 | 100 | 430 | 118 | 8,1 | 6,0 | 300 | 325 | 380 | 126,4 |

| 400 | 150 | 430 | 170 | 8,1 | 6,0 | 300 | 325 | 380 | 134,2 |

| 400 | 200 | 430 | 222 | 8,1 | 6,3 | 300 | 350 | 380 | 139,7 |

| 400 | 250 | 430 | 274 | 8,1 | 6,8 | 300 | 350 | 380 | 151,3 |

| 400 | 300 | 430 | 326 | 8,1 | 7,2 | 400 | 350 | 380 | 172,1 |

| 400 | 400 | 430 | 430 | 8,1 | 8,1 | 400 | 400 | 380 | 198,2 |

| 500 | 100 | 532 | 118 | 9,0 | 6,0 | 300 | 375 | 430 | 162,8 |

| 500 | 150 | 532 | 170 | 9,0 | 6,0 | 300 | 375 | 430 | 170,3 |

| 500 | 200 | 532 | 222 | 9,0 | 6,3 | 300 | 400 | 430 | 175,9 |

| 500 | 250 | 532 | 274 | 9,0 | 6,8 | 400 | 400 | 430 | 210,4 |

| 500 | 300 | 532 | 326 | 9,0 | 7,2 | 400 | 425 | 430 | 216,8 |

| 500 | 400 | 532 | 430 | 9,0 | 8,1 | 400 | 425 | 430 | 251,5 |

| 500 | 500 | 532 | 532 | 9,0 | 9,0 | 500 | 500 | 430 | 296,3 |

| 600 | 100 | 636 | 118 | 9,9 | 6,0 | 300 | 430 | 480 | 206,4 |

| 600 | 150 | 636 | 170 | 9,9 | 6,0 | 300 | 430 | 480 | 213,9 |

| 600 | 200 | 636 | 222 | 9,9 | 6,3 | 300 | 450 | 480 | 219,1 |

| 600 | 250 | 636 | 274 | 9,9 | 6,8 | 400 | 450 | 480 | 261,2 |

| 600 | 300 | 636 | 326 | 9,9 | 7,2 | 400 | 475 | 480 | 266,6 |

| 600 | 400 | 636 | 430 | 9,9 | 8,1 | 400 | 475 | 480 | 282,7 |

| 600 | 500 | 636 | 532 | 9,9 | 9,0 | 500 | 500 | 480 | 338,5 |

| 600 | 600 | 636 | 636 | 9,9 | 9,9 | 550 | 550 | 480 | 406,3 |

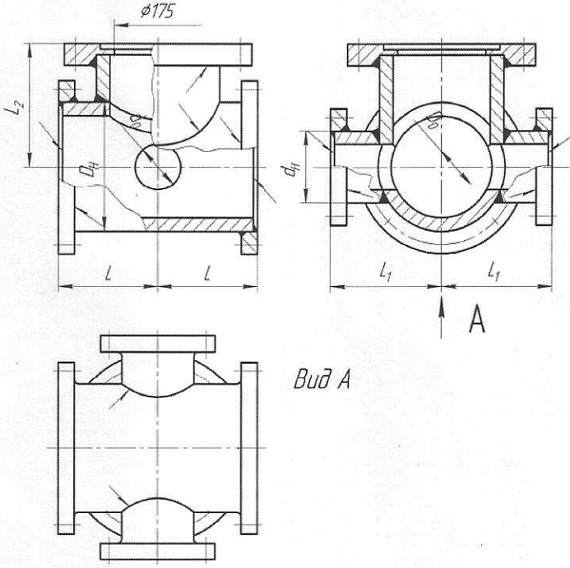

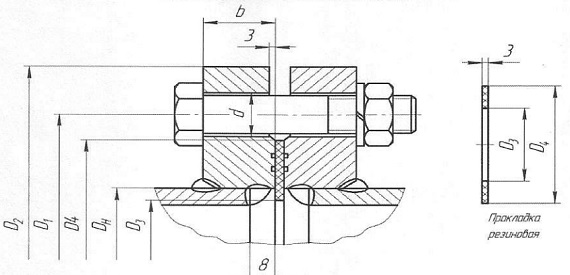

ФЛАНЦЕВОЕ СОЕДИНЕНИЕ

Рис. В. 37 Фланцевое соединение угловое. Фланец по ГОСТ 12820

| Условный проход D0 | D | D | D | D | D | b | d | Болты | Масса фланца | |

| кол-во | диаметр | |||||||||

| 80 | 98 | 160 | 200 | 80 | 138 | 17 | 19 | 4 | М16 | 4,0 |

| 100 | 118 | 180 | 220 | 105 | 158 | 19 | 19 | 8 | М16 | 4,5 |

| 125 | 144 | 210 | 250 | 130 | 188 | 21 | 19 | 8 | М16 | 6,0 |

| 150 | 170 | 240 | 285 | 156 | 212 | 21 | 23 | 8 | М20 | 7,3 |

| 200 | 222 | 295 | 340 | 206 | 268 | 21 | 23 | 8 | М20 | 10,3 |

| 250 | 274 | 350 | 395 | 256 | 320 | 23 | 23 | 12 | М20 | 13,3 |

| 300 | 326 | 400 | 445 | 306 | 370 | 24 | 23 | 12 | М20 | 15,3 |

| 350 | 378 | 460 | 505 | 356 | 430 | 24 | 23 | 16 | М20 | 20,1 |

| 400 | 429 | 515 | 565 | 406 | 482 | 26 | 26 | 16 | М22 | 25,4 |

| 500 | 532 | 620 | 670 | 506 | 585 | 28 | 26 | 20 | М22 | 32,9 |

| 600 | 635 | 725 | 780 | 606 | 685 | 31 | 31 | 20 | М27 | 43,0 |

| 700 | 738 | 840 | 895 | 720 | 810 | 34 | 31 | 24 | М27 | 60,0 |

| 800 | 842 | 950 | 1015 | 820 | 915 | 37 | 34 | 24 | М30 | 80,0 |

| 900 | 945 | 1050 | 1115 | 920 | 1015 | 40 | 34 | 28 | М30 | 99,0 |

| 1000 | 1048 | 1160 | 1230 | 1020 | 1120 | 43 | 37 | 28 | М33 | 118,5 |

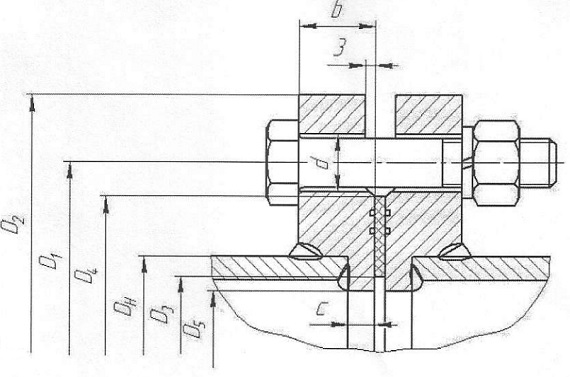

Рис. В. 38 Фланцевое соединение угловое с выступом для стыковки с межфланцевыми затворами. Присоединительные размеры по ГОСТ 12821

| Условный проход D0 | D | D | D | D | D | D | b | с | d | Болты | Масса фланца | |

| кол-во | диаметр | |||||||||||

| 80 | 98 | 160 | 200 | 80 | 138 | 78 | 17 | 7 | 19 | 4 | М16 | 4,0 |

| 100 | 118 | 180 | 220 | 105 | 158 | 96 | 19 | 7 | 19 | 8 | М16 | 4,5 |

| 125 | 144 | 210 | 250 | 130 | 188 | 121 | 21 | 7 | 19 | 8 | М16 | 6,0 |

| 150 | 170 | 240 | 285 | 156 | 212 | 146 | 21 | 8 | 23 | 8 | М20 | 7,3 |

| 200 | 222 | 295 | 340 | 206 | 268 | 202 | 21 | 8 | 23 | 8 | М20 | 10,3 |

| 250 | 274 | 350 | 395 | 256 | 320 | 254 | 23 | 8 | 23 | 12 | М20 | 13,3 |

| 300 | 326 | 400 | 445 | 306 | 370 | 303 | 24 | 9 | 23 | 12 | М20 | 15,3 |

| 350 | 378 | 460 | 505 | 356 | 430 | 351 | 24 | 9 | 23 | 16 | М20 | 20,1 |

| 400 | 429 | 515 | 565 | 406 | 482 | 398 | 26 | 10 | 26 | 16 | М22 | 25,4 |

| 500 | 532 | 620 | 670 | 506 | 585 | 501 | 28 | 10 | 26 | 20 | М22 | 32,9 |

| 600 | 635 | 725 | 780 | 606 | 685 | 602 | 31 | 11 | 31 | 20 | М27 | 43,0 |

| 700 | 738 | 840 | 895 | 720 | 810 | 692 | 34 | 12 | 31 | 24 | М27 | 60,0 |

| 800 | 842 | 950 | 1015 | 820 | 915 | 792 | 37 | 13 | 34 | 24 | М30 | 80,0 |

| 900 | 945 | 1050 | 1115 | 929 | 1015 | 892 | 40 | 14 | 34 | 28 | М30 | 99,0 |

| 1000 | 1048 | 1160 | 1230 | 1020 | 1120 | 992 | 43 | 15 | 37 | 28 | М33 | 118,5 |

ФЛАНЕЦ ПОД ПОЖАРНЫЙ ГИДРАНТ

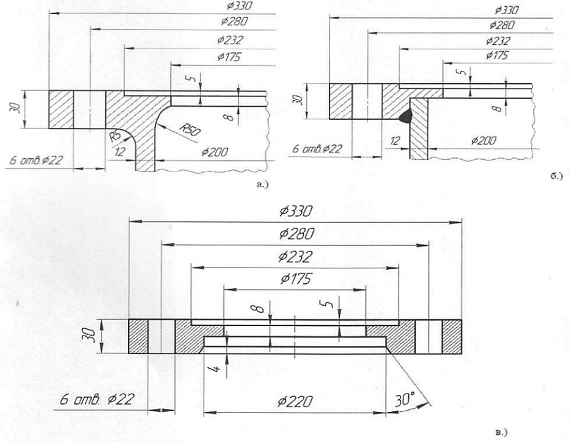

Рис. В. 39 Фланец под пожарный кран, размеры и варианты изготовления:

а) деталь построения литого фланца под пожарный кран,

б) деталь построения приварного фланца под пожарный кран,

и) фланец под пожарный кран

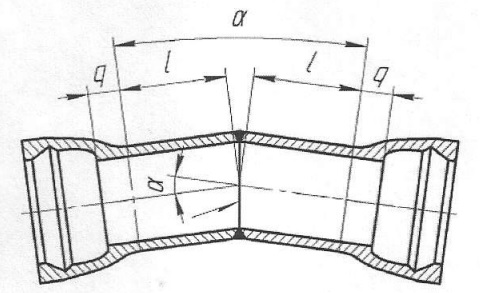

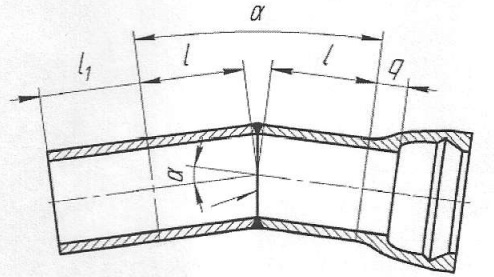

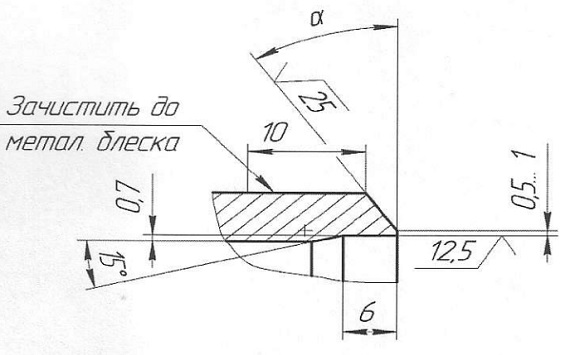

ПОДГОТОВКА СВАРИВАЕМЫХ КРОМОК

Рис. В. 40 Подготовка свариваемых кромок. Угол раскрытия α зависит от взаимного расположения свариваемых кромок.